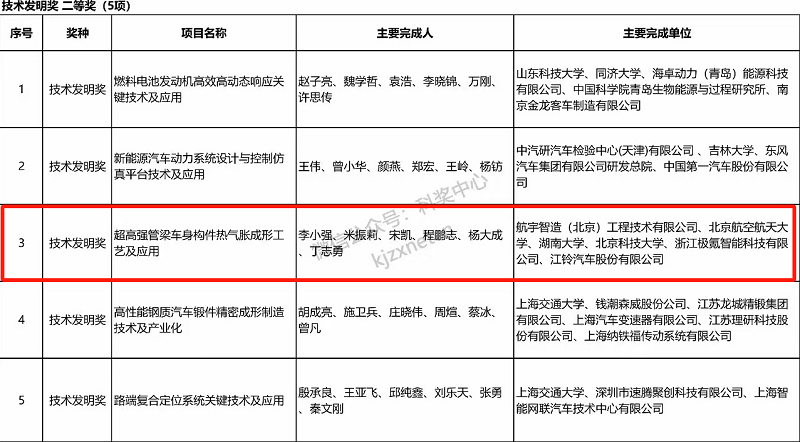

近日,2024年中国汽车工程学会科学技术奖获奖名单揭晓,君创Family企业航宇智造(北京)工程技术有限公司(以下简称“航宇智造”)自主研发的“超高强管梁车身构件热气胀成形工艺及应用”项目荣获技术发明奖二等奖。这一荣誉不仅彰显了航宇智造在技术上的创新突破,更体现了其在成果转化应用方面取得的显著成效。

通过院士等组成的专家组评审,认为该项目成果整体技术达到国际先进水平,其中金属管材热态气体胀形与快冷强化工艺、隐藏式2GPa热气胀双B柱结构等达到国际领先水平。项目获得发明专利20项(其中国际专利3项)、实用新型专利11项。产品已在多个车型上实现批量应用,经济和社会效益显著,应用前景广阔。

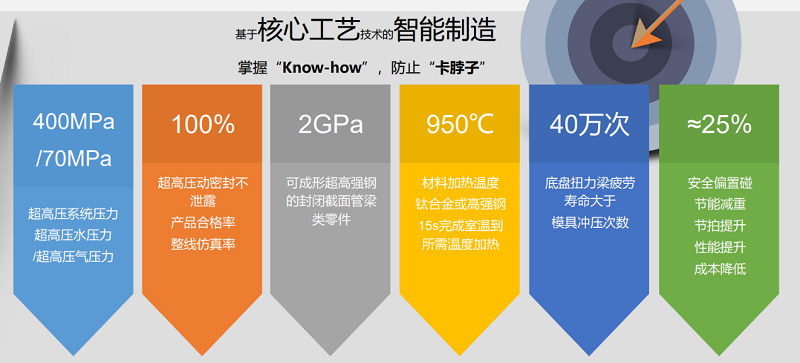

航宇智造孵化于北京航空航天大学航空高端装备重点实验室。作为一家先进制造领域的高新技术企业,公司自成立以来,始终致力于特种成型工艺的研发和产业化,曾承担国家重大科技专项04专项“超高强钢管材热气胀+快冷强化成型技术”。创始团队长期从事该领域的研究,并将高压成形技术成功应用在航空发动机、飞机零部件、汽车轻量化部件领域,解决“卡脖子”问题。公司是目前国内唯一具有“热气胀”自主研发量产生产线能力的企业,而且具备了从材料、工艺、装备、设计到量产的完整技术链条,能够为客户提供从研发到生产的全方位服务。

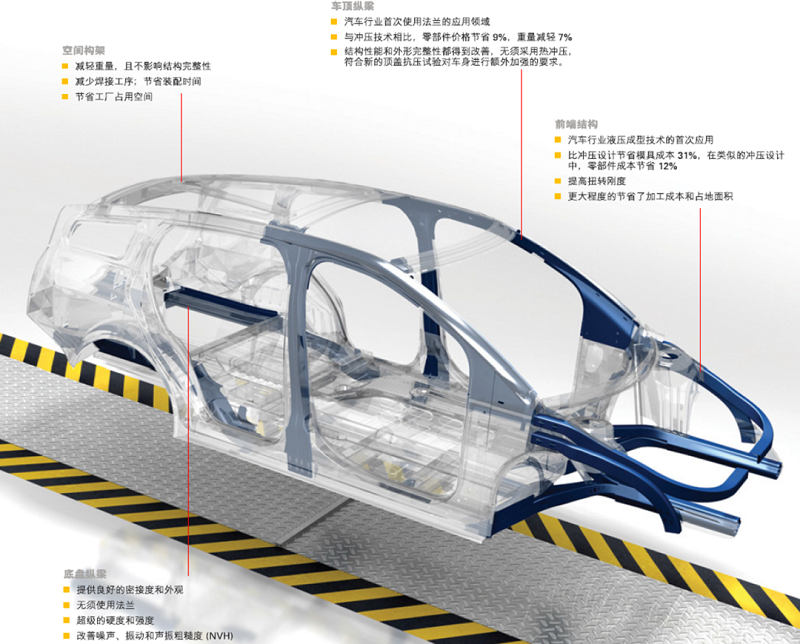

热气胀技术在超高压动密封空间内,通过施加超高压气体和加热材料,实现材料的均匀膨胀和精确控制,利用先进的热处理与成形技术,确保产品的质量与性能达到最佳状态。该技术解决了传统薄板冲压点焊管梁结构的问题,实现了高强度材料的精确成形,显著提升了产品的安全性和可靠性。

航宇智造自主研发的超高强车身管梁热气胀成形技术在工艺、技术、减重效果、成本优化、应用广泛性等方面均表现出显著优势。相比传统工艺,可实现15%以上的减重,有助于降低汽车的燃油消耗和排放,还可以提升汽车的操控性和舒适性。同时,通过简化生产流程、降低材料与能源消耗、提高产品合格率等措施,实现了整体成本的有效控制。目前,该技术不仅应用于一汽丰田、一汽奥迪、极氪汽车等知名品牌的汽车零部件生产,同时在中国商飞、洪都、成发等飞机和航空发动机主机厂的制造领域也展现了其强大的跨行业应用能力。

未来,航宇智造将继续秉承“创新、绿色、共享”理念,依托从材料、工艺、装备、设计到量产的完整技术体系,坚持自主研发,为推动轻量化技术的创新与发展贡献力量。